Conocer sus opciones y consideraciones de selección le ayudará a tomar la decisión correcta para obtener ganancias de productividad a largo plazo.

La decisión de actualizar su línea de empaque puede beneficiar su operación de muchas maneras: mayor producción, reducción de costos de mano de obra y seguros, menos responsabilidad, mejor manejo del producto y protección durante el transporte. O tal vez esté buscando resolver un problema operativo que ha estado afectando a su línea. En cualquier caso, las decisiones que tome durante la actualización pueden afectar su productividad en los años venideros. Comprender sus opciones y lo que debe considerar durante su selección lo ayudará a tomar la decisión correcta que traerá ganancias a largo plazo a su productividad.

Consideraciones para la selección del paletizador

¿Robótico, convencional, híbrido? ¿Automático o semiautomático? ¿Nivel alto o bajo? La máquina adecuada para su línea dependerá de muchos factores. No hace mucho, existían grandes diferencias en costos y capacidades entre los paletizadores convencionales y robóticos. Los robots eran mejores para aplicaciones de múltiples SKU que funcionaban a velocidades relativamente bajas, mientras que los paletizadores convencionales eran aplicables para líneas dedicadas de velocidad media y alta. Los paletizadores robóticos actuales pueden alcanzar velocidades más altas y la nueva tecnología de control ha brindado a las unidades convencionales una flexibilidad mucho mayor sin tiempo de inactividad para el cambio. A la mezcla se suma una nueva generación de paletizadores híbridos que combinan la colocación robótica de productos con dispositivos de escuadrado convencionales. Finalmente, paletizadores semiautomáticos que ofrecen una actualización rentable del paletizado manual para líneas de baja velocidad. Entonces, ¿qué es lo mejor para su aplicación? Primero, debe analizar sus requisitos:

Tipo de producto

- ¿Empacado en una caja, bandeja, bandeja expositora, bolsa o empaque a granel envuelto en plástico retráctil?

- ¿Están los transportistas empacados sólidamente o hay espacio libre que puede afectar la resistencia del apilamiento?

- ¿Es frágil o de gran valor?

- ¿Es muy pesado o liviano?

- Si son bolsas, ¿son de papel o poli? ¿Están asentados los contenidos o será necesario aplanar las bolsas para paletizarlas?

- ¿Cuantos SKU paletizan?

Diseño de línea

- ¿Dónde estará ubicado el paletizador en su planta?

- ¿Alimentará varias líneas al paletizador?

- ¿Cómo se transportan los productos al paletizador?

- ¿Cuánto espacio de piso hay disponible?

Requisitos de paleta

- ¿Cuáles son sus patrones de paletas actuales? ¿Con qué frecuencia cambiará esto?

- ¿Hacen paletas de exhibición? ¿Expositores al final del pasillo? ¿Etiquetar cargas?

- ¿Fabrican palets de carga dedicados o mixtos, o ambos?

- ¿Necesita láminas en niveles, puntos de pegamento o film retráctil para palés completos?

Requisito de velocidad: como pieza final de la línea de embalaje, la eficiencia de su línea estará directamente relacionada con la velocidad y la producción de su paletizador. La capacidad de velocidad no coincidente y/o el tiempo de inactividad en el paletizador pueden provocar atascos en toda la línea. Asegúrese de hablar el mismo idioma que su proveedor cuando hable de velocidad. Los paletizadores de alto nivel convencionales generalmente se clasifican en cajas/minuto, mientras que las unidades de bajo nivel se clasifican en capas/minuto y los paletizadores robóticos se clasifican en ciclos por hora.

Presupuesto : No es poca cosa, su presupuesto puede ayudar a definir su selección. Si su presupuesto es ajustado, busque paletizadores con diseños modulares, que le permitan agregar futuras actualizaciones según lo permita su presupuesto.

Los paletizadores de bajo nivel convencionales, una excelente opción para líneas de rango medio y aquellas con espacio limitado,

Directrices de selección

Una vez que tenga todas sus especificaciones y objetivos de producción establecidos, es hora de hablar con los proveedores. A continuación se presentan algunas pautas básicas que se aplican a la selección de paletizadores en la actualidad; teniendo en cuenta que con el avance de la tecnología en todos los frentes, estas pautas pueden no ser aplicables a todas las situaciones. Por eso es importante tener todas tus especificaciones para los potenciales proveedores, para que puedan evaluar tu operación y ayudarte a elegir la mejor tecnología para tu línea.

Velocidad : Los paletizadores de alto nivel convencionales siguen siendo los reyes de las líneas de alta velocidad. Los paletizadores robóticos y de bajo nivel convencionales destacan en las líneas de rango medio, y los paletizadores semiautomáticos son una opción sólida como actualización del trabajo manual. Al determinar la velocidad requerida, es mejor no inflar su requisito de velocidad, ya que esto puede aumentar el gasto en maquinaria para una capacidad de velocidad que no necesita. Más importante aún, asegúrese de que la máquina que está comprando tenga un buen historial de rendimiento y compre la capacidad de velocidad que realmente necesita.

Presupuesto : Los paletizadores convencionales de alto nivel suelen ser más costosos que los de bajo nivel, debido al coste de las pasarelas, escaleras y equipos accesorios. Por lo general, tanto las máquinas de alto como de bajo nivel se pueden programar para nuevos productos en la estación del operador. Los paletizadores robóticos suelen estar en línea con los paletizadores de alto nivel. Sin embargo, su precio dependerá de la complejidad de la aplicación y la programación requerida, con un robot simple de un eje a un precio más bajo. Las máquinas semiautomáticas de bajo nivel suelen costar un tercio del costo de los paletizadores de alto nivel.

Mantenimiento : Los paletizadores convencionales requieren un mantenimiento regular; sin embargo, el mantenimiento puede ser realizado por un mecánico de planta calificado. Los paletizadores de bajo nivel pueden recibir mantenimiento a nivel del piso, mientras que las máquinas de alto nivel que operan a la altura del techo pueden ser más difíciles de mantener o reparar. Los paletizadores robóticos tienen menos componentes mecánicos y ciclos de trabajo extendidos, pero necesitan lubricación y mantenimiento regulares de las herramientas de extremo del brazo (EOAT), que normalmente lo realiza mejor un mecánico especialmente capacitado. Sin embargo, a medida que los robots sigan entrando en el espacio del paletizado, este trabajo especializado se convertirá en algo habitual.

Flexibilidad : Todos los estilos de paletización ofrecen una gran flexibilidad y la mayoría ofrece programación de configuración de paletas en el panel de control. Los paletizadores robóticos e híbridos pueden equiparse con una gran variedad de EOAT para manejar una amplia variedad de tamaños y formas y pueden ensamblar paletas de carga mixta y cargas "arcoíris" con diferentes productos en cada capa para envíos especializados a minoristas y tiendas de clubes.

Espacio : Esta es una preocupación importante, ya que el espacio es un bien escaso en muchas plantas. Los paletizadores de alto nivel convencionales suelen ocupar la mayor cantidad de espacio debido a su construcción y a las pasarelas y transportadores relacionados; los paletizadores de bajo nivel convencionales requieren aproximadamente un 30 % menos de espacio. Los paletizadores robóticos pueden caber en espacios más pequeños, según la configuración y los requisitos del transportador. Si el espacio es un problema en su planta, esto debe abordarse en sus conversaciones iniciales con los proveedores para determinar si un paletizador convencional o un paletizador robótico de pequeño tamaño se adaptará mejor al diseño de su línea.

Consideraciones para la selección del despaletizador de contenedores a granel

Su solución de despaletización puede literalmente hacer o deshacer su línea de producción, ya que una alimentación consistente y confiable de contenedores vacíos es esencial para empaquetar su producto y cumplir sus objetivos de producción. Ya sea que esté haciendo la transición al volumen desde cajas de reenvío o planificando una nueva línea, una consideración cuidadosa de estos puntos clave lo ayudará a evitar problemas y alcanzar sus objetivos de productividad.

Especificaciones del contenedor : los depaletizadores a granel ejecutan una amplia gama de tipos de contenedores que incluyen latas de vidrio, plástico, acero y aluminio, y envases , en formas y tamaños estándar y muchas no estándar. Una vez descargado de la paleta, la configuración de descarga y alimentación de línea estará determinada por el tamaño real del contenedor y los requisitos de orientación, por lo que es importante discutir esto con sus potenciales proveedores y proporcionar muestras para la evaluación. Puede confiar en su experiencia para ayudarlo a determinar la mejor solución de alimentación de línea: ya sea un simple archivo o dispositivo de carril simple, a un stripper de fila que mantiene la orientación del contenedor, o posiblemente una botella sin cifras para orientarse y una sola envases .

Velocidad de línea : el estándar aceptado en la industria es especificar el volumen del despaletizador en un 20% más que el volumen del llenador. Al evaluar los despaletizadores, es importante observar las capas/hora, no las capas/minuto, porque diferentes fabricantes clasifican sus equipos por barridos/minuto y pueden no incluir el tiempo del ciclo entre paletas. Para las empresas que operan a velocidades lentas, un despaletizador manual puede ser el primer paso para automatizar esta operación.

Diseño de la planta : su decisión entre un depaletizador de bajo nivel y de alto nivel probablemente dependerá del diseño de su línea. Si planea depaletar en el muelle receptor y el transporte envases a la línea de producción, un depaletizador de alto nivel es una opción sólida. Sin embargo, los depaletizadores de bajo nivel también pueden descargar envases a la altura del techo, por lo que esto se discute mejor con proveedores potenciales. Si su depaletizador se colocará antes del limpiador de botellas, una máquina de bajo nivel con descarga de elevación de línea le ahorrará los gastos del transportador y el reductor de la cabeza que se requeriría con una máquina de alto nivel.

Presupuesto : El precio de compra y los costos de instalación suelen ser más altos para los depaletizadores de alto nivel, debido a las plataformas, las pasarelas y el Lowerator requerido para transportar envases de regreso a la línea. Los depaletizadores de bajo nivel requieren menos tiempo para el ajuste de instalación a los transportadores de línea existentes.

Consideraciones adicionales : muchas empresas planean actualizaciones de maquinaria para reducir costos. Esto tiene mucho sentido, ya que reducir los costos de producción mediante la automatización puede generar mayores ganancias. Teniendo en cuenta que el costo de automatizar sus operaciones de despaletización y/o paletización puede alcanzar fácilmente cientos de miles de dólares, puede resultar atractivo buscar la solución de menor costo para obtener una rápida recuperación de la inversión. Sin embargo, algunos considerarían que esto es un enfoque miope, ya que la máquina envasadora típica tiene una vida útil prevista de 20 años. Es importante evaluar más que el precio de compra original. También tenga en cuenta los costos de instalación, operación, capacitación, mantenimiento, cambios

, actualizaciones/repuestos e incluso servicios públicos, ya que todos estos costos afectarán el retorno de su inversión final.

Por Bryan Sinicrope, publicado en la revista Packaging Strategies

]]>Hábito 1: define tus necesidades

Tome el control desde el principio evaluando proactivamente sus necesidades generales de automatización. Hable con su gente clave, incluidos operadores de línea y técnicos, para conocer sus opiniones basadas en su valiosa experiencia del mundo real. Considere su presupuesto, cronograma y espacio disponible. Tenga en cuenta cualquier requisito especial para su producto con respecto a la manipulación o almacenamiento, así como también cómo será enviado y exhibido por el usuario final. Piense en la automatización requerida y el nivel de intervención humana que planea mantener. La velocidad es crucial: al especificar maquinaria de empaque secundario, la velocidad está determinada por la velocidad máxima de su estuchadora o llenadora, con al menos un margen de seguridad del 10 al 15 % para eventos de producción no planificados. Planifique actualizaciones en el futuro cercano, pero sea realista, ya que los equipos más rápidos suelen tener un precio más alto. Evalúe su línea de productos actual y cualquier cambio anticipado para garantizar que su equipo sea lo suficientemente flexible para manejar estas demandas. La mayoría de los equipos tienen un buen grado de flexibilidad, pero si anticipa cambios importantes, debe discutirlo con los posibles proveedores.

Hábito 2: elegir el socio adecuado

Automatizar su línea de envasado no es un trato único. Como seguirá siendo una asociación continua, encontrar el proveedor adecuado es la piedra angular del éxito de su línea de empaque. Para limitar el campo, investigue en foros de la industria y publicaciones comerciales, y hable con personas de su industria. Comprueba su estabilidad financiera y soporte postventa. Solicite referencias a proveedores potenciales y hable con estos clientes sobre sus experiencias. Estos conocimientos, buenos y malos, pueden ayudarle a encontrar un proveedor en el que pueda confiar.

Hábito 3: pensar en los costos continuos

Mire más allá del precio de compra de la maquinaria y considere los costos a largo plazo de su línea de empaque, incluidos el mantenimiento, las piezas y el servicio. Si bien un precio de compra atractivo resulta tentador, concéntrese en el valor a largo plazo de su inversión en maquinaria. Un equipo de calidad combinado con un soporte sólido puede mejorar la confiabilidad, el tiempo de actividad y la eficiencia. Invierta en capacitación para su personal para brindarles las habilidades que necesitan para operar y mantener su equipo con confianza. Programe capacitación de seguimiento si es necesario, para reforzar conceptos clave y considere contratos de servicio para abordar cualquier problema. Planifique repuestos y establezca prácticas de mantenimiento preventivo para evitar tiempos de inactividad no planificados. Hay opciones remotas de solución de problemas y reparación disponibles en muchos sistemas de empaque que le brindan una conexión directa con el departamento de servicio de su OEM para resolver rápidamente cualquier problema que pueda surgir.

Hábito 4: Construir una asociación estratégica

Considere a su proveedor como un socio. Piense a largo plazo cuando busque soluciones y sea flexible... no caiga en la trampa de centrarse únicamente en una tecnología específica o encontrar la opción más barata. Encuentre lo que mejor se adapte a sus objetivos y necesidades de producción y personalícelo donde tenga sentido. Con una relación cercana con su proveedor, aproveche su experiencia para crear soluciones que satisfagan sus requisitos individuales.

Hábito 5: aprovechar la experiencia

La comunicación abierta con el proveedor elegido es clave para una inversión exitosa en empaque. Escuche y aprenda de su equipo de ventas para comprender su tecnología, mejores prácticas y aplicaciones. Pregunte sobre sus proyectos anteriores que se apliquen a su industria y, si es posible, visite la planta de un cliente, donde podrá ver de primera mano la maquinaria y hablar con los usuarios finales. Sea abierto con su proveedor acerca de sus necesidades; proporcionar más que sólo sus especificaciones. Discuta sus objetivos, desafíos actuales, cualquier problema con otra tecnología y posibles conflictos con el diseño de la línea. Con este panorama completo, su proveedor puede ayudarle a evitar problemas y asegurarse de que sus máquinas sean las adecuadas para su situación de producción.

Hábito 6: trabajar juntos

Al combinar las fortalezas de su equipo con las de su proveedor, crea un entorno de colaboración que da como resultado un proceso de empaque competitivo y alineado con los objetivos. Múltiples puntos de vista y conversaciones son extremadamente beneficiosos a largo plazo, pero también es importante designar un contacto clave en su empresa y su proveedor. Este simple paso puede ayudar a mantener a los equipos concentrados en todas las acciones posteriores al pedido, eliminando posibles problemas de comunicación y garantizando que no haya promesas incumplidas por ninguna de las partes.

Hábito 7: seguir mejorando

Invertir en equipos de empaque es un viaje continuo y no un evento único, especialmente a medida que evolucionan sus necesidades. Considere maquinaria modular que se pueda reelaborar fácilmente a un costo menor si anticipa cambios, como agregar una línea de productos o alterar el empaque del producto. Con el rápido avance de la tecnología actual, es esencial contar con un proveedor que proporcione control y actualizaciones de software de manera eficiente. Busque opciones remotas de solución de problemas y reparación para conectarse directamente con el departamento de servicio de su OEM y resolver rápidamente cualquier problema. Al buscar continuamente formas de mejorar sus operaciones, se asegura de que su línea de envasado siga siendo competitiva y eficiente, manteniendo a su empresa adaptable a la dinámica cambiante del mercado.'

Conclusión

Al implementar estos siete hábitos, puede asegurarse de realizar una inversión en empaque inteligente que satisfará sus necesidades y superará sus expectativas iniciales. Recuerde, su proveedor de maquinaria de embalaje es un socio en este viaje hacia una mayor productividad. Elija sabiamente y estará en el camino correcto para alcanzar sus objetivos de automatización. Para obtener más consejos sobre la compra de equipos de embalaje, consulte la lista de verificación de compras completa de AB-C aquí .

Una última palabra

Tomarse el tiempo para analizar sus necesidades e identificar exactamente lo que se adapta a sus necesidades puede generar dividendos, ya que una máquina de buena calidad y bien mantenida puede brindar un servicio confiable durante muchos años. Esperamos que la información de este artículo le ayude a lograr ese objetivo. En A-B-C, construimos máquinas de empaque resistentes que resisten el paso del tiempo, respaldadas por nuestro servicio integral, repuestos y soporte durante la vida útil de su equipo. Con más de siete décadas de servicio en la industria, nos hemos ganado muchos clientes leales y la repetición de negocios es la piedra angular de nuestro éxito. Cuando se trata de máquinas envasadoras, conocemos el negocio. Apreciaríamos la oportunidad de ganar el suyo.

herramienta RFQ fácil de usar para obtener soluciones personalizadas y agilizar el proceso de definición de sus requisitos. Con solo unos pocos clics en nuestro sitio web, puede ingresar sus especificaciones y recibir recomendaciones expertas de nuestro experimentado equipo de especialistas en empaque. Con soluciones personalizables adaptadas a sus necesidades específicas, integración perfecta y soporte continuo, ABC es su socio confiable en empaque, comprometido a maximizar su productividad y éxito.

A-B-C Packaging Machine Corporation de ninguna manera está conectado a Stephen o Sean Covey o su patrimonio. Este artículo no está respaldado de ninguna manera por "los 7 hábitos de personas altamente efectivas" o el equipo de Franklin Covey.

]]>Los despaletizadores y paletizadores inteligentes de hoy están a la altura del desafío.

A medida que los envasadores adoptan el Internet industrial de las cosas (IIoT) para mejorar sus procesos y productividad, se han encontrado obstáculos en el camino hacia el éxito. En una encuesta reciente de empresas de bienes de consumo envasados (CPG) realizada por PMMI (Instituto de Fabricantes de Maquinaria de Embalaje), los encuestados tenían opiniones firmes sobre cómo los fabricantes de equipos originales (OEM) pueden ayudarles a lograr la eficacia general de los equipos. Con el objetivo de maximizar la productividad y garantizar la calidad del producto al mismo tiempo que se reducen los costos de producción, los CPG dijeron que la tecnología de control era una prioridad máxima y creen que los OEM pueden hacerlo mejor.

Los empaquetadores quieren máquinas que sean fáciles de configurar y controlar. Quieren datos operativos en tiempo real y tendencias históricas disponibles para evaluar la OEE (eficacia general del equipo) y conectividad remota compatible con sus OEM para minimizar el tiempo de inactividad. Quieren tecnología confiable, equipada con monitores para garantizar el estado de la máquina y diagnósticos simples para minimizar el tiempo de inactividad no planificado. Estas solicitudes no son lujos, sino necesidades para que los fabricantes sigan siendo competitivos en un mercado en constante cambio.

La buena noticia es que los fabricantes de equipos originales llevan algún tiempo incorporando esta funcionalidad a los despaletizadores y paletizadores, lo que convierte a estas máquinas en algunas de las más inteligentes de la línea de envasado. La red de componentes y sensores inteligentes diseñados e integrados en estas máquinas es clave para mantenerlas funcionando con el máximo rendimiento, evitando tiempos de inactividad no planificados y proporcionando los datos esenciales para obtener la máxima productividad en el funcionamiento diario. Estos sistemas protegen eficientemente los productos, minimizan el desperdicio y maximizan la OEE en la línea de envasado. Además, al operar estas máquinas inteligentes, los empleados pueden invertir en su producción exitosa.

Optimización de la configuración y el cambio de productos

Reducir el tiempo de inactividad por cambios de productos es un área que puede mejorar significativamente la productividad de la línea, especialmente para los empacadores que ejecutan múltiples unidades de mantenimiento de existencias (SKU). Las configuraciones de cambio para despaletizadores y paletizadores se implementan directamente en el panel de control del operador. Las especificaciones del producto se programan en la PC, por lo que el operador simplemente selecciona el producto deseado. Si se requieren ajustes manuales para cambios de tamaño de transportador o paleta, las acciones requeridas generalmente son parte de la configuración del producto que se muestra en la pantalla. Se muestran como pasos de confirmación de acción que el operador completa a través de la secuencia de la pantalla táctil. También están disponibles paquetes de cambio automático con ajustes motorizados que se activan con la selección de nuevos productos. El software de construcción de paletas generalmente se incluye en los modelos de paletizador estándar, lo que permite a los empacadores implementar rápidamente nuevos productos y/o configuraciones de paletas desde la fábrica. La despaletización se simplifica de manera similar, ya que la mayoría de las máquinas pueden descargar múltiples SKU de manera intercambiable, a menudo sin cambios de configuración en la estación de control para una transición rápida entre productos. Esta funcionalidad puede ayudar a los empacadores a reducir su inversión de capital alimentando múltiples líneas de empaque desde un despaletizador.

Componentes inteligentes para evitar tiempos de inactividad no planificados

Tanto los despaletizadores como los paletizadores y sus transportadores estrechamente unidos utilizan una variedad de motores, variadores de frecuencia y actuadores neumáticos, además de una batería de sensores que monitorean prácticamente todos los aspectos de la operación, así como dispositivos de seguridad. Los sistemas de control reúnen todos los datos de estos elementos individuales para garantizar que cada uno funcione de manera consistente para garantizar un funcionamiento sincronizado. Para las funciones de la máquina controladas mediante sistemas neumáticos, como el escuadrado de capas y la retirada de láminas deslizantes en el despaletizado y el posicionamiento del producto/escuadrado de capas en el paletizado, la neumática inteligente es clave para mantener el máximo rendimiento. En comparación con la tecnología neumática anterior que podría fallar lentamente con el tiempo, estos nuevos dispositivos monitorean la presión de vacío, el flujo de aire y las velocidades de actuación, e identifican con precisión cualquier dispositivo que no esté funcionando a su máxima capacidad.

Los sensores del motor funcionan de manera similar, enviando señales a la estación de control ante cualquier desviación del funcionamiento aceptado. Al monitorear los componentes con un ciclo de vida conocido, los operadores tienen los datos que necesitan para determinar si es necesario realizar mantenimiento preventivo. Estos componentes y sensores inteligentes monitorean continuamente el funcionamiento y las desviaciones o fallas se señalan en el panel del operador y en el centro de automatización de la fábrica, alertando al personal para que tome medidas proactivas. Se identifica el dispositivo que tiene un rendimiento deficiente, lo que elimina el tiempo de inactividad para solucionar y detectar el problema. La capacidad de tomar medidas cuando se detectan problemas por primera vez puede evitar problemas mayores y tiempos de inactividad no planificados.

Eficiencia de mantenimiento rentable y diagnóstico centrado en láser

Estas máquinas inteligentes reducen el tiempo de inactividad para el mantenimiento predictivo ya que las acciones programadas y los procedimientos requeridos se comunican al operador a través del panel de control. Cuando vence el mantenimiento, el operador recibe una alerta y puede acceder fácilmente a las acciones requeridas. Los operadores sin experiencia pueden ver instrucciones paso a paso para completar estas tareas. Por ejemplo, muchos fabricantes equipan sus equipos con rodamientos autolubricantes; sin embargo, hay algunas áreas que necesitarán lubricación, como las conexiones de metal a rodamiento y las transmisiones por cadena.

Servicio eficiente con diagnóstico remoto

La conectividad abierta no solo ha cambiado la forma en que los empaquetadores analizan el rendimiento de las máquinas y abordan su mantenimiento, sino que también ha abierto la puerta a llamadas de servicio más rápidas y eficientes. Utilizando tecnología de comunicaciones punto a punto, como un enlace IO seguro a través de VPN, un técnico de servicio OEM puede visualizar de forma remota el rendimiento de componentes y sensores individuales, solucionar problemas y resolver el problema sin el gasto y el tiempo necesarios para una visita en persona. llamada de servicio. La seguridad para la conectividad remota debe integrarse tanto en los dispositivos que utilizan IIoT, como en las aplicaciones de nivel superior que aceptan datos de ellos y en las aplicaciones de acceso remoto. Para ello, los empaquetadores pueden confiar en los proveedores de automatización para que les ayuden a diseñar una arquitectura de seguridad que proteja su red en toda la planta y permita una conectividad segura con los OEM de confianza.

Los despaletizadores y paletizadores han sido durante mucho tiempo una automatización importante que puede mejorar significativamente la productividad de la línea de empaque. Las máquinas inteligentes que hay actualmente en el mercado tienen el potencial de aumentar considerablemente el poder de estas tecnologías de envasado.

]]>Las mejores opciones y métodos para el envasado de bodegas modernas ~ Por Alyssa L. Ochs

Mucha gente ve el empaque como un aspecto funcional y práctico del negocio del vino. Aún así, también es una oportunidad para ser creativo y ayudar a que sus vinos se destaquen de la competencia. Hoy en día, existen muchas formas diferentes de envasar vino para el consumo, especialmente si buscas ser ecológico, ser innovador o construir tu marca de manera única. En este artículo, analizamos la importancia de los envases de vino modernos, así como las consideraciones más importantes a tener en cuenta y las nuevas ideas que posiblemente agregue a su estrategia comercial actual.

Tipos de envases de vino

Hay muchas opciones diferentes para envasar vino, por lo que muchas bodegas eligen una combinación de métodos para ahorrar dinero, atraer clientes o preservar la mejor calidad. Hay varios tamaños y formas de botellas de vino a considerar, así como barriles de vino y cierres de vino, como corchos naturales y sintéticos, tapones de barra y tapones de rosca. Las bodegas utilizan otros productos de empaque, como film retráctil, Tetra Paks, poliestireno, cartones, etiquetas y pallets. Los suministros de empaque diversos que las bodegas pueden necesitar incluyen cinta adhesiva, acolchado, papel de periódico y tubos de envío por correo.

Más allá de estos conceptos básicos, existen productos de empaque de vino bag-in-box, bolsas de papel para botellas de vino, portabotellas y cajas de regalo de muestra como opciones de empaque. Los transportadores de fibra moldeada y las bandejas para paquetes en cajas pueden acomodar diferentes tamaños, formas y cantidades de botellas. Los envíos de espuma vienen en opciones de pie, acostado y de gran formato, mientras que los contenedores de avión son buenas opciones de seis botellas. Para brindar a los clientes una experiencia única y personalizada, también puede valer la pena buscar bolsas de vino impresas a medida, cajas de presentación de madera personalizadas y bolsas impresas personalizadas con papel de seda.

Maquinaria utilizada para empaquetar

Vino Además de todos estos suministros diversos útiles para envasar vino, también hay máquinas disponibles para ayudar a automatizar el proceso y aumentar la eficiencia. Existen ventajas y desventajas en el uso de medios de empaque automáticos frente a los manuales, pero algo que debe recordar es que es posible que pueda comprar o alquilar maquinaria de empaque según sus necesidades.

Los tipos de máquinas utilizadas para el empaque son máquinas selladoras de cajas, paletizadoras, enfardadoras automáticas, cintas transportadoras, formadoras de cajas, selladoras e impresoras de inyección de tinta que imprimen directamente sobre las cajas. Al comprar maquinaria para envasado de vino, también es beneficioso elegir proveedores con técnicos capacitados en fábrica, contratos de servicio y una línea completa de repuestos para futuras necesidades de reparación.

Una compañía especializada en envases de bodegas es A-B-C Packaging Machine Corporation en Tarpon Springs, Florida. Esta compañía suministra a los empacadores, selladores de casos y paletizadores para envases de vino de fin de línea y tiene varias opciones disponibles para las bodegas.

Bryan Sinicrope , vicepresidente de marketing y ventas de integradores , dijo a The Grapevine Magazine: “Desde nuestra perspectiva como proveedor de máquinas de envasado secundario, estamos viendo un mayor interés en la automatización por parte de bodegas de todos los tamaños. Tradicionalmente, a las bodegas más pequeñas les resultaba difícil justificar los gastos en bienes de capital para actualizarlas, pero el énfasis actual en la ergonomía y la seguridad de los trabajadores, combinado con la escasez de mano de obra, ha cambiado esta perspectiva. Hay múltiples opciones para mejorar el embalaje de final de línea, incluida la robótica y las máquinas semiautomáticas que tienen un menor coste de entrada”.

Sinicrope también dijo que muchas bodegas están buscando más flexibilidad en sus líneas de empaque para atender nuevos segmentos de mercado.

"Estamos recibiendo solicitudes de maquinaria que se adapte fácilmente a diferentes estilos de envases, como botellas pequeñas, cartones y latas, así como múltiples envases secundarios, incluidas vitrinas y bandejas, además de los envases tradicionales".

Sinicrope dijo que A-B-C Packaging se destaca en la industria del envasado de vino porque sus equipos garantizan un rendimiento confiable y un bajo mantenimiento, lo que reduce el costo de propiedad. También dijo que las máquinas de AB-C tienen una gran flexibilidad y un cambio rápido y que las soluciones personalizadas que ofrecen a partir de la línea estándar de equipos mantienen los costos bajos y minimizan el tiempo de entrega.

Recomendaciones de productos y aspectos destacados

Sinicrope de A-B-C-Packaging dijo a The Grapevine Magazine que para el vino embotellado, su empresa generalmente utiliza máquinas robóticas y de recogida y colocación.

"Para vino envasado en bolsas o en cartón, nuestro empacador robótico proporciona la máxima flexibilidad para empacar en cajas o bandejas, con una alimentación de producto servoalimentada, un empaque robótico suave y un cambio rápido en la estación del operador", dijo. "También ofrecemos una envasadora de cartón semiautomática para operaciones más pequeñas que envasan vino en cajas de cartón, a velocidades de hasta 10 cajas por minuto".

A-B-C Packaging ofrece máquinas selladoras de cajas con una variedad de velocidades para sellar las solapas superiores de las cajas con adhesivo o cinta. La empresa ofrece paletizadores convencionales, robóticos y semiautomáticos de bajo nivel para paletizar en función del presupuesto de la bodega, el espacio disponible, los requisitos de flexibilidad, la velocidad y las preferencias personales.

"Nuestras máquinas de bajo nivel ofrecen una fácil instalación, y el control y mantenimiento a nivel del piso mantienen bajos los costos operativos", dijo Sinicrope. “Los paletizadores robóticos de AB-C ofrecen una gran flexibilidad para manejar múltiples tipos de productos con un mínimo de hardware. Por último, nuestros paletizadores semiautomáticos ofrecen economía y flexibilidad para las pequeñas bodegas que buscan actualizarse”.

A-B-C ha estado suministrando empaques de final de línea a la industria vitivinícola durante más de 50 años y comprende la importancia de mantener la integridad del empaque primario porque muchos consumidores no seleccionarán una botella con daños menores en la etiqueta o el sello.

"Nuestras desencapsuladoras y despaletizadoras descargan botellas en una sola fila con un contacto mínimo para eliminar posibles daños que pueden causar fallas en la línea de embotellado o en la distribución", dijo Sinicrope. “Las formadoras de cajas tienen características exclusivas para garantizar cajas cuadradas para un rendimiento máximo en la empacadora. Y todas nuestras empacadoras son anticaída para garantizar una carga suave y al mismo tiempo proteger las etiquetas y los cierres”.

Otra empresa especializada en esta industria es Custom Wine Packaging, un equipo formado por marido y mujer que ha estado en la industria de cajas de cartón corrugado y empaques personalizados durante más de 30 años. Cambiaron su enfoque hacia el servicio de bodegas y viñedos en 2014, comenzando con su estado natal de Texas y luego expandiéndose para llegar a empresas vitivinícolas en todo Estados Unidos.

Garry Clark, propietario de Custom Wine Packaging, dijo a The Grapevine Magazine: “Suministramos de todo, desde cajas de envío hasta envases de regalo y, por supuesto, bolsas de vino. Las bolsas de vino se utilizan comúnmente para recoger en clubes de vinos o para llevar a los clientes. Estos cuadros suelen mostrar el logotipo, la dirección, el sitio web y otra información de la bodega”.

Consideraciones de empaque

Hay muchas preguntas que los propietarios de bodegas deben plantearse antes de comprometerse con una estrategia de envasado concreta. Por ejemplo, hay preguntas sobre cuántas unidades se necesitan, cuántas variaciones le gustaría, cómo el empaque puede ser una extensión de su marca y si puede implementar alguna innovación.

En términos de presupuesto, las bodegas deben pensar en los costos iniciales de diseño y productos y los posibles costos futuros por roturas, rellenos adicionales y otras necesidades imprevistas. Puede resultar beneficioso comprar productos de empaque a granel para cubrir los costos de producción, almacenamiento y transporte. Además, las bodegas pueden beneficiarse de obtener ayuda artística profesional con el diseño de su empaque si no hay una persona capacitada con tiempo adicional para dedicarse en el personal.

Clark, de Custom Wine Packaging, dijo: “El empaque del vino es muy importante para que los vinos lleguen del punto A al punto B sin romperse. Los totes son, en mi opinión, un cartel itinerante que ve mucha gente, sobre todo en fiestas y eventos. Se puede imprimir mucha información directamente en los contenedores”.

Una consideración que señaló Sinicrope de A-B-C Packaging fue si se elige comprar botellas a granel o en cajas reenviadas.

"Las botellas a granel son menos costosas por unidad, pero necesitará una inversión inicial mucho mayor con un despaletizador, una formadora de cajas y un insertador de particiones", dijo Sinicrope. “Con las cajas reenviadoras, un desempacador con el cuello hacia abajo o con el cuello hacia arriba puede descargar y colocar las botellas en una sola fila. Haga los cálculos y luego decida qué es lo mejor para su bodega”.

También dijo que al mirar las máquinas, considere cuánta automatización necesita.

"Puede ser un error costoso comprar maquinaria para velocidades o tamaños proyectados que quizás nunca utilice", dijo Sinicrope. "Es mejor asegurarse de que la maquinaria que compre se adapte a su línea ahora y ofrezca un grado razonable de flexibilidad".

Innovaciones y consejos

Tanto las bodegas nuevas como las ya establecidas de todos los tamaños entienden lo importante que es el empaque del vino para la preservación del producto, el conocimiento de la marca y la diferenciación positiva de un producto. Esto se puede lograr con un logotipo personalizado, un eslogan de marketing que resuene entre los clientes o una apariencia clásica, minimalista o colorida. Mucha gente elige un vino en función de su envase, por lo que esta es una gran oportunidad para mostrar su creatividad con formas, estilos, temas y materiales personalizados.

Últimamente, ha habido mucha innovación en la industria del envasado de vino, desde códigos QR que enlazan con información del vino hasta doble aislamiento para mantener el vino fresco sin refrigeración. Los diseños de botellas reciclables y otros tipos de envases ecológicos son tendencia, así como las etiquetas de vino de realidad aumentada conectadas a una aplicación de teléfono inteligente para mejorar la interacción. Las nuevas formas y texturas de vidrio pueden hacer que sus productos destaquen y atraigan los sentidos, como las botellas de vino planas que son compactas, ecológicas, únicas y muy fáciles de enviar. Otra idea ecológica para los envases de vino es eliminar los precintos de aluminio o sustituirlos por precintos de fuentes renovables. Comprar contenedores con alto contenido reciclado y empacar en contenedores compactos para eliminar la necesidad de particiones en las cajas también puede ayudar a una bodega a ser más consciente del medio ambiente.

Clark, de Custom Wine Packaging, dijo que su empresa desarrolló algunas soluciones para enviar vino durante la temporada de calor, incluidos los transportistas de paquetes en frío que han sido un gran éxito. Este producto funciona permitiendo que el vino reviente los corchos cuando alcanza una temperatura específica.

"También lanzamos este año y estamos a punto de presentar nuestra nueva caja de envío con funda para vino que utiliza una funda en lugar de una bandeja para pulpa", dijo Clark. “Muchas de las bodegas más pequeñas no tienen mucho espacio de almacenamiento y este nuevo método ayudará en ese sentido. El paquete es un poco más pequeño que la caja comúnmente utilizada con bandejas de pulpa y su envío puede resultar más económico”.

Clark compartió: “También tenemos varios tipos de cajas de regalo que contienen una botella de vino y un par de copas de vino, que son excelentes ideas para regalos. Ofrecemos otra caja de regalo que contiene una amplia variedad de copas de vino, quesos y cualquier otra cosa que se le ocurra”.

Sinicrope de A-B-C Packaging asesora a las bodegas para que definan sus objetivos de packaging antes de hablar con los proveedores para que puedan ayudarles a encontrar la mejor solución para su bodega.

"Puede aprender de sus proveedores potenciales, ya que ellos viven la maquinaria de envasado todos los días", dijo Sinicrope. "Pueden ofrecer información importante que realmente puede ayudarle a la hora de diseñar el diseño de su línea, especificar sus máquinas y aprovechar al máximo la automatización de su empaque".

]]>

Seleccionar una máquina envasadora sencilla, como una formadora de cajas, puede ser un proceso complejo. ¿Por qué? Hay muchos factores a considerar y métodos para realizar la tarea de configurar un KD de cartón corrugado, sellarlo y suministrarlo a su línea de empaque. Los diferentes proveedores tienen diversas razones para el diseño de sus maquinarias y depende de usted, el usuario final, determinar la máquina adecuada para su aplicación.

Esta guía puede ayudarle con el proceso de selección. En nuestros muchos años de construir formadoras de cajas, sabemos que las máquinas adecuadas pueden ayudar a los fabricantes a aumentar la producción y reducir sus costos. Y también hemos visto lo que puede salir mal cuando se instala la máquina incorrecta. Tener en cuenta estos factores clave le brindará el conocimiento necesario para encontrar la mejor formadora de cajas para su aplicación.

¿Está considerando una formadora de cajas automática

para su línea?

Invertir en una formadora de cajas de calidad puede agilizar su proceso de embalaje, priorizar la seguridad y eficiencia del operador

y mejorar su operación general. Esta inversión también puede reducir significativamente los costos a largo plazo al reasignar

el personal existente a tareas de mayor valor. Además, con el auge del comercio electrónico y las compras en línea,

los procesos de envío eficientes se han vuelto cruciales para que las empresas sigan siendo competitivas.

Aquí hay cuatro factores clave a considerar para tomar la decisión correcta.

Factor uno: su cartón corrugado

El único trabajo del formador de cajas es alimentar un KD, abrirlo, doblar las solapas y sellarlas de forma segura. En un mundo perfecto, este trabajo sería simple y repetible. Pero en el mundo actual, hay variables que quizás no pueda controlar, por lo que es importante que su formador de cajas pueda adaptarse a ellas. Si no lo hace, es posible que se enfrente a atascos en la máquina, cajas atascadas o cajas sin sellar, lo que provocará tiempos de inactividad no planificados y pérdida de producción. Algunos culpables comunes incluyen:Tablero fuera de especificaciones: Los defectos incluyen ranuras desalineadas, líneas de puntuación deficientes, juntas incorrectas del fabricante o exceso de pegamento en las juntas que sella el KD.

Cartón reciclado: A menudo puede variar en consistencia. Además, puede resultar difícil que el termofusible penetre en la fibra reciclada y forme un sello seguro.

Condiciones de la planta: temperatura, humedad, condiciones de almacenamiento y manipulación que pueden crear KD deformados o dañados.

Variaciones en el tablero de revestimiento: Todos los principales corrugadores inter-barco para ahorrar en costos de flete. Por lo tanto, las cajas de un proveedor pueden tener una amplia gama de porosidad que puede afectar el rendimiento.¿Qué puedes hacer?

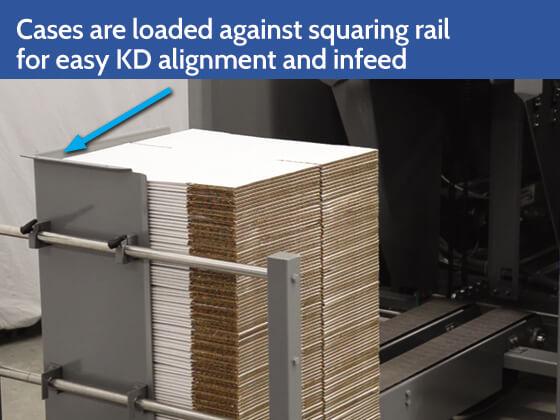

En nuestro mundo perfecto, usted le pediría a su proveedor de cartón corrugado cartón consistente sin defectos de fabricación y controlaría su planta para garantizar un almacenamiento y manipulación adecuados. Pero en el mundo real lo mejor que puede hacer es asegurarse de que su montador de cajas pueda superar estos obstáculos y seguir trabajando. Aquí hay algunas cosas que debe buscar:Diseño de alimentación KD Una alimentación KD que contacta la caja en múltiples ubicaciones suele ser mejor para acomodar cajas deformadas y marcadas con bandas. El estilo de pila de KD es otro problema. Los cargadores verticales requieren contrapresión para mantener la pila en su lugar, lo que puede provocar una mala alimentación de las cajas afectadas por la humedad. Un cargador de alimentación horizontal que levanta las cajas desde la parte superior de la pila elimina los requisitos de contrapresión.

Mecanismo de apertura de cajas Las cajas con juntas fuera de las especificaciones del fabricante pueden crear problemas con el cierre menor de la solapa y provocar atascos en la sección de sellado. Pregunte a los proveedores potenciales cómo manejan sus montadores este posible problema.

Escuadrado de cajas Los KD que no cumplen con las especificaciones a menudo forman cajas no escuadradas y la transferencia de cajas con transmisión por correa puede amplificar este efecto. Busque una transferencia de cajas que controle con precisión la caja durante la transferencia y la escuadre durante el sellado.

Factor dos: tus especificaciones

Aunque es posible que conozca sus especificaciones actuales de montaje de cajas, puede resultar difícil o imposible predecir lo que necesitará el próximo mes o el próximo año. ¿Cómo estar seguro de tener la capacidad de satisfacer sus necesidades futuras sin costosas actualizaciones o una nueva máquina y, sin embargo, sin “sobreespecificar” la máquina que está comprando hoy? Además de algunas observaciones más...

¿Qué puedes hacer?

Evalúe de manera realista sus necesidades actuales Si su línea funciona a 10 cajas por minuto, probablemente no necesite capacidad de expansión a 30 cpm a menos que esa necesidad esté en el horizonte inmediato. Si bien una formadora de cajas de alta velocidad ciertamente puede hacer el trabajo a menor velocidad, la tecnología de la máquina de alta velocidad es más costosa y es posible que usted esté pagando por funciones que no necesita.

Luego, incorpore un colchón. Es una buena práctica comprar un montador a un precio entre un 10 % y un 15 % más de cajas por minuto de lo que su línea está funcionando actualmente. Esto le dará un colchón para eventos de producción no planificados. Si sus planes incluyen una actualización de línea, agregue sus proyecciones de velocidad en el futuro cercano a este número. Hablar con sus posibles proveedores sobre sus necesidades le brinda el beneficio de su experiencia en esta área.

Compre un modelo estándar La mayoría de las formadoras de cajas manejan una amplia gama de cajas, por lo que es bastante fácil encontrar un modelo estándar para la mayoría de las cajas. Sin embargo, si sus especificaciones están fuera de la norma, menciónelo al principio de la conversación con sus proveedores potenciales. Esto le ayudará a limitar su selección a máquinas estándar que se adapten a sus necesidades. El equipo opcional y la ingeniería personalizada costarán más, pero si esa es la única opción, puede discutirlo con el OEM para minimizar el impacto.

Reducir la intervención humana Normalmente necesita un asistente para cargar el cargador KD. Una máquina con un cargador de gran capacidad y de fácil carga minimizará esta necesidad y los costos relacionados, y hay disponibles cargadores ampliados. Considere una baliza/alarma de advertencia de cajas bajas como recordatorio de recarga para evitar que se agoten las cajas y la pérdida de producción.

Considere su método de sellado Su método de sellado afectará su costo de producción, por lo que aquí encontrará algunos datos si tiene la opción de elegir esta opción:

Cinta

• Menor costo inicial de la máquina

• Mayor costo de consumibles (cinta)

• Intervención más frecuente para reemplazar los rollos de cinta

• No es óptimo para altas velocidades

• La calidad de la cinta puede afectar el rendimiento (mayor costo)

Adhesivo termofusible

• Mayor costo inicial de la máquina

• Menor costo de consumibles (fusible en caliente)

• La unidad de fusión en caliente requerirá mantenimiento

Factor tres: la operación de su línea de envasado

Se requiere tiempo de inactividad para el cambio y el mantenimiento, pero hay formas de gestionar estas actividades y sus costos relacionados.

¿Qué puedes hacer?

Analice las afirmaciones de cambio rápido Prácticamente todos los fabricantes de formadoras de cajas le dirán que sus máquinas son de cambio rápido. Dependerá de usted decidir qué es "rápido" en su planta. Busque cambios sin herramientas para acelerar realmente los cambios de tamaño de caja. Además, los mecanismos de ajuste con indicadores de posición pueden garantizar ajustes precisos y minimizar los ajustes.

Si su línea requerirá cambios frecuentes, puede resultar rentable buscar el cambio automático. Esta opción permite seleccionar el nuevo tamaño de caja en el panel del operador, lo que activa motores que ajustan la máquina al nuevo tamaño de caja.

Haga de la capacitación para el cambio una prioridad La tarea más simple puede resultar difícil sin comprensión. La mayoría de los proveedores ofrecerán capacitación, pero solicitarán la certificación PMMI para sus capacitadores. Los instructores certificados por PMMI garantizarán que su personal tenga un conocimiento completo del equipo. Enseñe al personal de su planta y todos se beneficiarán.

Compre una máquina diseñada para sus necesidades Las líneas de baja velocidad ejercen menos presión sobre los mecanismos operativos, por lo que normalmente las formadoras de cajas de baja velocidad se construyen con acero de calibre más liviano y mecanismos operativos más simples. Estas características mantienen los costos bajos y son adecuadas para velocidades de línea conservadoras. A medida que se pasa de líneas de velocidad media a líneas de alta velocidad, la estructura y la tecnología de la máquina aumentarán progresivamente junto con el costo. Al evaluar las máquinas, asegúrese de que la construcción y los componentes estén clasificados para sus requisitos reales y optimizará sus gastos de mantenimiento.

Hable sobre mantenimiento Por supuesto que sabe que sus formadoras de cajas necesitarán mantenimiento en algún momento, pero es mejor descubrir con qué frecuencia es necesario antes de comprar. Hable con los proveedores sobre sus programas de mantenimiento recomendados. Asegúrese de que la información de mantenimiento esté disponible en un formato que se adapte a sus necesidades, ya sea electrónico, impreso o ambos.

Busque características que reduzcan el mantenimiento. Pregunte a los proveedores si sus máquinas tienen características u opciones como bancos de lubricante o sistemas de lubricación automática. Estas características pueden minimizar el mantenimiento y ahorrar mucho tiempo y dinero a largo plazo.

Factor cuatro: costos ocultos

Los costos ocultos pueden deberse a una situación inesperada que afecta la productividad de su línea o a un problema crónico que afecta su línea de producción todos los días. ¡Evitar estos problemas le ahorrará tiempo, dinero y dolores de cabeza!

¿Qué puedes hacer?

Comprenda los costos de las cajas no cuadradas Si bien las cajas deficientes no causarán fallas en la mayoría de las líneas de producción, estos efectos se vuelven más pronunciados a medida que avanza en la línea. Las cajas no cuadradas pueden causar problemas con la alineación del producto en su empacadora y la formación de paletas en su paletizador. Al final de la línea, si tiene paletas no cuadradas o inestables, la seguridad de su producto puede verse comprometida. Los estuches que no están formados y sellados correctamente carecen de la resistencia de apilamiento de los estuches correctamente formados. Estas son buenas razones para confirmar que la formadora que elija puede entregar cajas cuadradas a su línea de manera confiable y consistente.

Conozca las consecuencias reales de una falla en la formadora de cajas. Los atascos son la causa más común de tiempo de inactividad de la formadora de cajas que puede paralizar su línea de producción sin previo aviso. Durante el proceso de armado de cajas, hay muchos puntos donde la caja puede atascarse, por lo que es importante evaluar el diseño de las formadoras de cajas que está considerando para asegurarse de que las cajas estén bajo control total desde la entrada hasta el sellado y la compresión.

Existen diferentes métodos para controlar el caso y algunos funcionan de manera más confiable que otros. Así que planifique discutir el manejo y control de casos con sus posibles proveedores y solicite datos de usuario. Si es posible, planifique ver la máquina en funcionamiento y ejecute una prueba de sus casos en la máquina. Tomar estos pasos garantizará que obtenga la operación que espera a las velocidades de su línea y garantizará el éxito futuro de su línea.

Considere los costos de una capacitación deficiente o nula. Lo dijimos antes, pero vale la pena repetirlo... su formadora de cajas es probablemente una de las máquinas más simples de su línea, por lo que la capacitación de la máquina puede no ser una prioridad. Sin embargo, encontramos que una gran mayoría de los problemas operativos se deben a una configuración y/o ajuste inadecuados, un mantenimiento inadecuado o problemas con el sistema de sellado. Utilice los recursos de su OEM para asegurarse de que su personal esté bien capacitado y esto generará muchos dividendos durante la vida útil de su máquina.

Conozca el verdadero costo de su equipo Lo que cuesta su equipo va más allá del precio de compra. Tenga en cuenta el rendimiento de la producción, el tiempo de actividad (listo para funcionar), las piezas y el mantenimiento (tipo y frecuencia) para calcular su costo real. Esto se denomina costo de propiedad : los costos de bolsillo reales durante la vida útil de la máquina. Esta evaluación le ayudará a determinar si una máquina de bajo coste en realidad tiene un coste mayor además del precio de compra.

Una última palabra

Tomarse el tiempo para analizar sus necesidades y especificar un montador que se adapte a sus necesidades puede generar múltiples dividendos, ya que una máquina de buena calidad y bien mantenida puede brindar un servicio confiable durante muchos años. Esperamos que esta guía le ayude a lograr ese objetivo. En ABC, construimos máquinas de embalaje resistentes que resisten el paso del tiempo, respaldadas por nuestro servicio integral, repuestos y soporte durante la vida útil de su equipo. Estamos aquí para responder sus preguntas sobre la construcción de cajas y brindarle consultas de expertos, incluida información detallada sobre las especificaciones de los planos de planta de nuestra montadora de cajas. Llame al 800-237-5975 o contáctenos para una consulta con nuestros especialistas en equipos de embalaje. Para ver videos de la aplicación de la formadora de cajas, visite nuestro canal de YouTube.

Las formadoras de cajas aumentan la flexibilidad de la línea y reducen el tiempo de inactividad por cambio

Como el diseño de paquetes se ha convertido en una herramienta de marketing para atraer a los consumidores, los empacadores tienen el desafío de implementar nuevos materiales, envases y tipos de paquetes, y a menudo en un período de tiempo muy corto. Las máquinas de empaque que pueden adaptarse fácilmente a los nuevos parámetros de producción reducen el costo y el tiempo para el cambio de productos, proporcionando una ventaja de marketing.

Una operación de empaque de final de línea con componentes altamente flexibles, separados pero integrados (formadora de cajas, empacadora robótica, selladora de cajas superiores y paletizador) ofrece una solución completa que se adapta fácilmente a los cambios de producto. Estas máquinas se pueden reconfigurar sin gastos de capital para reequipamiento que pueden ser necesarios para ejecutar nuevos estilos de productos en formadoras, empacadoras y selladoras todo en uno y empacadoras envolventes.

Los formadores de cajas pueden montar y sellar una amplia gama de tamaños y estilos de KD, incluidas bandejas y vitrinas. Se pueden ajustar para ejecutar KD de diferentes tamaños en cuestión de minutos. Para los envasadores que utilizan varios tamaños de KD o que cambian de producto con frecuencia, se puede implementar el cambio automático. Los paquetes de cambio automático generalmente incluyen ajustes motorizados que se activan al seleccionar las nuevas dimensiones del paquete en la estación del operador.

Las cajas cuadradas son fundamentales para la productividad de la línea y la integridad del producto.

Otro beneficio de la automatización de la formadora de cajas es la mejora de la calidad de las cajas. Las formadoras de cajas están diseñadas con características para hacer cajas cuadradas, incluso si sus KD están mal ranurados, marcados con bandas o deformados debido a un almacenamiento deficiente. ( lea más aquí ) Las formadoras de cajas están diseñadas para acomodar KD de material reciclado y darles forma de cajas cuadradas, fuertes y bien selladas.

¿Por qué son tan importantes los casos cuadrados? Las cajas cuadradas permiten al empacador, ya sea un ser humano, un robot, un empacador de caída o un empacador de lugar, insertar fácilmente los paquetes primarios en la caja. Las cajas no cuadradas, mal formadas y selladas pueden causar daños al producto y/o pérdida de producción si provocan atascos en el equipo.

Las cajas cuadradas también son básicas para la integridad de los pallets. La resistencia de los palés y, en última instancia, la protección de sus productos, depende de la resistencia y la unidad de las cargas de sus palés. El contenido de las paletas puede moverse durante el transporte y asentarse durante el almacenamiento, y las cajas cuadradas brindan la resistencia estructural para proteger los productos en su interior. Los palés construidos a partir de cajas corrugadas no escuadradas tienen hasta un 30% menos de resistencia estructural y tienen el potencial de fallar en detrimento de la carga del producto.

Facilidad de operación y mantenimiento

Las formadoras de cajas actuales son máquinas inteligentes. La mayoría de las formadoras de cajas del mercado (y todas las formadoras de cajas A-B-C) tienen sensores que monitorean funciones y controladores que automatizan la operación. Están equipados con autodiagnóstico que identifican los problemas de la máquina para una resolución rápida. Están diseñados para un reabastecimiento eficiente de adhesivo termofusible y/o cinta, y el operador de línea puede gestionar el mantenimiento de rutina.

Las formadoras de cajas son una mejora práctica para líneas de baja velocidad

Al evaluar una línea manual en busca de oportunidades de automatización, el armado de cajas es una opción lógica. Montar y sellar cajas de cartón corrugado a mano es repetitivo y tedioso, y la velocidad promedio de armado manual de cajas oscila entre 3 y 5 cajas por minuto. Una vez que se excede esa velocidad, tiene sentido automatizar. Otras justificaciones incluyen una menor dependencia de la mano de obra y una mejor calidad de los casos para una mejor protección del producto. Los precios conservadores de las formadoras de cajas de baja velocidad las hacen fáciles de justificar y sus dimensiones compactas ocupan poco espacio en la línea de empaque. Normalmente, los empaquetadores pueden esperar un retorno de la inversión de 6 a 12 meses con esta actualización.

¿Cuál es el futuro para las formadoras de cajas?

Las formadoras de cajas siguen siendo esenciales para la automatización del empaque de final de línea. Son componentes fácilmente integrados que permiten flexibilidad en la línea, mejoran la producción y entregan cajas de calidad a la línea de empaque. Las máquinas están disponibles en una amplia gama de velocidades, desde el nivel básico hasta la producción de gran volumen, para adaptarse a muchas industrias y aplicaciones. Con el tiempo, las formadoras de cajas seguirán evolucionando para ofrecer aún más funciones para abordar los requisitos cambiantes de los empaquetadores y ofrecer cada vez más flexibilidad, facilidad de uso y valor a la línea de producción.

- Bryan Sinicrope, VP Marketing e Integrator Sales, A-B-C Packaging Machine Corporation , apareció originalmente en de estrategias de embalaje , actualizado 5/2024

]]>

Las cajas cuadradas y selladas de forma segura son más importantes que nunca, ya que los usuarios finales y los gigantes del comercio electrónico establecen nuevas reglas para el cumplimiento de las CPG.

Pero, ¿cómo puede sacar más provecho de su operación de sellado de cajas?

Hemos identificado cinco factores clave que puede gestionar al seleccionar o actualizar su equipo de sellado de cajas.

Con esto bajo control, puede entregar cajas de alta calidad de manera constante y mejorar la productividad de su línea de sellado de cajas.

Las características probadas en producción de A-B-C ofrecen un rendimiento superior en sellado de cajas:

Las selladoras de cajas A-B-C utilizan características exclusivas para abordar 5 factores importantes de sellado de cajas, brindándole un sellado consistente y confiable y cajas cuadradas y bien selladas.

Se garantiza una alimentación de cajas consistente, ya sea espaciada o continua. La alimentación de la correa espaciadora separa y espacia las cajas con precisión para cerrar y sellar las solapas.

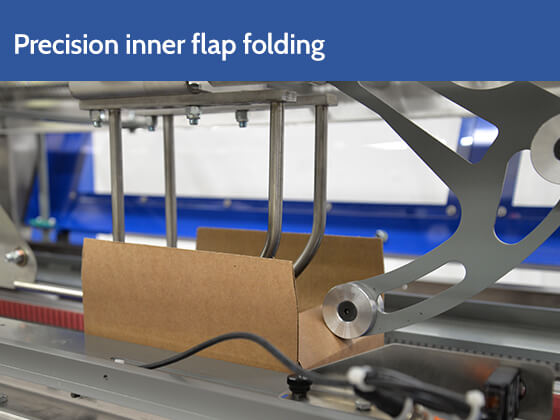

Las aletas interiores se cierran mediante un doblador giratorio o alternativo , según la velocidad y la aplicación. Los robustos mecanismos rompen con precisión los pliegues y doblan las solapas interiores facilitando el cierre de las solapas exteriores.

La transmisión por correa inferior de alta tracción proporciona transporte y control positivos. Todos los cajas están indexadas con precisión mediante el cierre y sellado de las solapas.

Las solapas exteriores se cierran mediante dobladores contorneados, mientras que una barra cuadrada elimina la superposición de las solapas. Se ha demostrado que este diseño entrega cajas cuadradas para cargas de estibas mas estables.

Las solapas de la caja se comprimen mediante rodillos flexibles para asegurar la unión termofusible. Los rodillos se adaptan a las variaciones de altura de las cajas para garantizar un sellado seguro en cada caja.

Sus líneas de paletizado funcionan con 4 cajas por minuto, por lo que un equipo de paletizado manual puede gestionar fácilmente sus necesidades. Pero la dirección de la empresa estaba preocupada por la seguridad de los empleados y la posibilidad de sufrir lesiones al apilar las capas de cajas voluminosas y pesadas. También querían paletizar pilas de 92 a 93 pulgadas de alto, ya que esto optimizaría la capacidad de su camión de envío, pero esto era físicamente imposible con una operación manual.

Con diez líneas para automatizar, buscaban una solución económica que mejorara su línea y eliminara la posibilidad de lesiones de los empleados. Cuando comenzaron su búsqueda, se hizo evidente de inmediato que necesitarían paletizadores de alta resistencia que pudieran soportar el peso de las cargas por capas y las cajas voluminosas y proporcionar una producción confiable a largo plazo. También querían flexibilidad para aumentar aún más la altura de sus pilas de paletas, ejecutar diferentes tamaños o actualizar a máquinas completamente automáticas para adaptarse a futuras ventas y expansiones. A-B-C analizó las líneas de producción y los objetivos de la empresa y determinó que el paletizador semiautomático M72SA sería la mejor solución para abordar las necesidades del cliente tanto de forma inmediata como futura. La solución propuesta ofrecía las siguientes ventajas:

- No más levantar cajas y la responsabilidad relacionada.

El asistente simplemente desliza las cajas desde el transportador de alimentación hacia el patrón de paletas. La construcción de bolas de rodillos de la mesa de acumulación permite una transferencia fácil y eficiente de las cajas pesadas a los patrones de paletas. - Flexibilidad total de las capas

Dado que las capas de paletas las organiza el asistente, no se necesitan tiempos de inactividad ni cambios de piezas para ejecutar diferentes configuraciones de paletas o incluso diferentes productos. Cuando se procesa un tamaño de caja diferente, el paletizador detecta automáticamente la nueva altura de la caja y coloca cada capa en la posición correcta. - Los palés de altura máxima se construyen fácilmente.

Las capas se paletizan automáticamente después de que el asistente las organiza según el patrón y activa el apilado de capas. El paletizador fue diseñado para la altura de palet actual, sin embargo, puede formar cargas de palet más altas si sus necesidades cambian. - Construcción robusta de máquina de carga

Este paletizador está construido para la producción con un marco de acero de gran espesor soldado y atornillado para máxima resistencia. La mesa de transferencia del elevador tiene contrapeso para minimizar la tensión de carga y está diseñada con vigas de refuerzo con barras transversales para garantizar el máximo soporte de carga. Utiliza un motor de arranque y parada suaves para garantizar un transporte vertical suave de la carga y una mayor longevidad del motor. - Solución de bajo costo

El diseño a nivel del piso y la construcción robusta del paletizador son clave para reducir los costos operativos del paletizador. El motor eléctrico proporciona un rendimiento preciso y un funcionamiento eficiente para una producción a largo plazo. El panel del operador con botones ofrece un control simple y directo del funcionamiento de la máquina sin el gasto de componentes electrónicos sofisticados. Para este cliente, el paletizador era una solución económica para actualizar sus líneas de embalaje y reducir la responsabilidad.

El empaque listo para la venta (PVP) está en la mente de la mayoría de las empresas de productos envasados en la actualidad. En algunos casos, es un requisito para la distribución en grandes minoristas y grandes superficies. Sin embargo, el PRR también puede ofrecer recompensas de sostenibilidad mediante la reducción del consumo de materiales.

¿Qué es el empaque listo para la venta al por menor?

En el sentido más simple, es un empaque que llega al usuario final listo para ser expuesto. Sin cortadoras de cartón ondulado, sin descargar artículos individuales, sin colocar los productos en los estantes. El producto se coloca en el estante directamente en el transportista, lo que ahorra tiempo y hace que la reposición sea más eficiente. Además, el empaque listo para la venta al por menor facilita que el consumidor identifique su marca, seleccione un artículo y deje el resto intacto listo para la selección de la siguiente persona.

Haciendo la transición al PVP

En primer lugar, es importante que su producto se envíe de forma segura y sin daños desde su planta hasta el usuario final. Hay muchas variables de productos y opciones de empaque diferentes a considerar, incluidas cajas envolventes perforadas, bandejas de 2 partes, bandejas con almohadillas superiores y envoltura retráctil, y más.

Las vitrinas de altura completa combinan economía y flexibilidad

Las vitrinas de altura completa combinan visibilidad total del producto y protección primaria del paquete. Pueden ser retractilados o no, dependiendo de los requerimientos del producto primario. A nivel minorista, brindan comodidad de almacenamiento y amplia visibilidad en el estante para el paquete principal. Sin embargo, posiblemente la mayor ventaja sea el bajo costo de conversión a vitrinas utilizando su equipo de producción posterior existente y una formadora de cajas A-B-C.

Las formadoras A-B-C están diseñadas desde la alimentación hasta la apertura y el sellado para ejecutar cajas RSC, cajas HSC y vitrinas de manera intercambiable. No se requieren piezas de cambio; Solo ajustes dimensionales si el tamaño de la vitrina es diferente a los otros tamaños de vitrina. Por lo tanto, una formadora de cajas A-B-C puede eliminar la necesidad de una reconfiguración de línea que requiere grandes gastos de capital en equipos y al mismo tiempo cumplir con los requisitos de exhibición de la mayoría de los minoristas.

Así es como nuestro diseño exclusivo de máquina se adapta a las vitrinas:

- La alimentación KD en la parte superior de la pila con pinzas dobles y barra deslizante se adapta a los recortes de cajas; no se requiere tensión para la alimentación KD

- La caja se abre en la solapa inferior principal, no en la pared lateral.

- Las cajas se escuadran mediante la transferencia del balancín mediante aplicación de adhesivo o cinta.

- Las vitrinas se escuadran durante la aplicación de la cinta o la compresión del adhesivo, formando cajas cuadradas y seguras para un empaque y paletizado sin problemas.

Ya sea que necesite flexibilidad para fabricar vitrinas y vitrinas RSC para cumplir con los requisitos minoristas, o si necesita ejecutar solo vitrinas, su montador A-B-C puede satisfacer sus necesidades y reducir su consumo de cartón corrugado hasta en un 30% con un empaque resistente y seguro que proteja su producto durante el transporte y muéstrelo con orgullo al usuario final.

Vea el video para ver el funcionamiento de la vitrina y del formador RSC.

{vimeo} 343004745 |600|400{/vimeo}

Estaremos encantados de analizar sus requisitos y opciones, así como otras soluciones listas para el comercio minorista.

Llame al 800-237-5975 o envíe sus especificaciones y objetivos para recibir una cotización en el siguiente enlace.

]]>Un recurso renovable

El cartón corrugado se fabrica a partir de múltiples fuentes, incluida madera de bosques gestionados, materiales y fibras recuperados y papel reciclado. La madera virgen utilizada suele proceder de pinos de rápido crecimiento que benefician al medio ambiente al absorber dióxido de carbono durante el ciclo de crecimiento. Muchos consumidores reconocen los beneficios del papel como material natural y renovable, lo que lo convierte en una buena opción desde la perspectiva pública.

Corrugated ofrece responsabilidad del ciclo de vida completo

Según los últimos datos de la EPA (2015), los productos y materiales más reciclados o compostados en EE.UU. fueron las cajas de cartón ondulado (28,9 millones de toneladas). Además, muchas personas guardan y reutilizan cajas de cartón corrugado vacías, ya que ofrecen una buena combinación de resistencia y durabilidad.

El cartón ondulado reciclado tiene una menor huella medioambiental

Si bien la industria del papel ha sido difamada en el pasado por la energía y el agua consumidas en la fabricación del papel, el uso de materiales reciclados ha reducido en gran medida este impacto. El papel reciclado ya ha sido transformado mediante procesos de fabricación iniciales y se estima que una tonelada de papel reciclado requiere un 31% menos de energía y más de 9,000 galones menos de agua que la producción a partir de fibra virgen.

El cartón corrugado puede reducir los requisitos generales de empaque

Ya sea selladas con adhesivo o cinta adhesiva, las cajas de cartón corrugado brindan seguridad y protección para los productos desde el fabricante hasta el usuario final. Los estuches corrugados brindan resistencia superior al apilamiento y protección de los productos durante el envío y el almacenamiento. Las empresas que buscan reducir su empaque están descubriendo que dimensionar correctamente sus cajas o bandejas de cartón corrugado mediante tecnología de optimización de empaque puede reducir la cantidad de empaque primario necesario, ahorrando dinero, recursos y reduciendo los costos de envío.

En todo el mundo, desde Amazon hasta Alibaba, desde minoristas de artículos de lujo hasta Walmart, las empresas buscan soluciones de empaque responsables. El Manual de Empaque Sostenible de Walmart establece tres prioridades de empaque:

- Diseño optimizado

- De origen sostenible

- Diseñado para el reciclaje

Los transportistas de cartón corrugado pueden cumplir con todos estos requisitos. Si bien el cartón corrugado puede no ser la solución para todas las necesidades de empaque, ofrece muchas ventajas que lo convierten en una solución de empaque sostenible de primera consideración.

Haga clic para descubrir las máquinas envasadoras A-B-C para cajas de cartón ondulado.

Haga clic para leer más de Fiber Box Association.

]]>

Conozca cómo nuestros montadores están diseñados para mantener su línea funcionando con la máxima productividad y vea a nuestros montadores en acción.

El cargador horizontal de escuadrado de pilas garantiza una alineación adecuada del KD.

Su operador simplemente carga las cajas contra la esquina cuadrada del cargador. Las pilas se indexan automáticamente en su posición proporcionando una alimentación de cajas continua y confiable.

El cargador de alimentación superior indexa de forma fiable los casos deformados y con marcas de bandas.

Las cajas se levantan mediante pinzas flotantes dobles desde la parte superior de la pila, lo que elimina los problemas de contrapresión y garantiza una alimentación confiable de las pilas de cajas desiguales causadas por el corrugado deformado y con marcas de bandas.

Las ventosas superiores e inferiores proporcionan una apertura positiva de la caja.

La caja se asegura desde abajo mediante pinzas de vacío, mientras que el brazo de apertura mecánico desciende para agarrarla firmemente y abrirla. Las robustas pinzas de vacío brindan un montaje confiable de cajas incluso en cajas con exceso de adhesivo para juntas del fabricante que puede impedir su apertura.

Las pinzas superiores "abren demasiado" las solapas de la caja para un cierre suave de las solapas menores.

Este diseño permite un amplio espacio para que las solapas menores se doblen hacia adentro y elimina el problema común de atascos durante el cierre de las solapas cuando se ejecutan cajas con ranuras desalineadas o juntas fuera de las especificaciones del fabricante.

Transferencia de escuadrado de cajas para un sellado preciso.

Cuanto mejor vaya la caja en la sección de sellado, mejor saldrá el producto. Nuestros montadores mantienen un estricto control de las cajas durante todo el proceso, utilizando nuestro sistema de transferencia de cajas "walking beam" que escuadra las cajas a medida que viajan. Para el sellado adhesivo, las orejetas de escuadrado en el ariete de sellado garantizan que las cajas queden escuadradas y selladas de forma segura. Nuestras formadoras están diseñadas para ofrecer cajas de alta calidad independientemente de los desafíos de producción del mundo real.